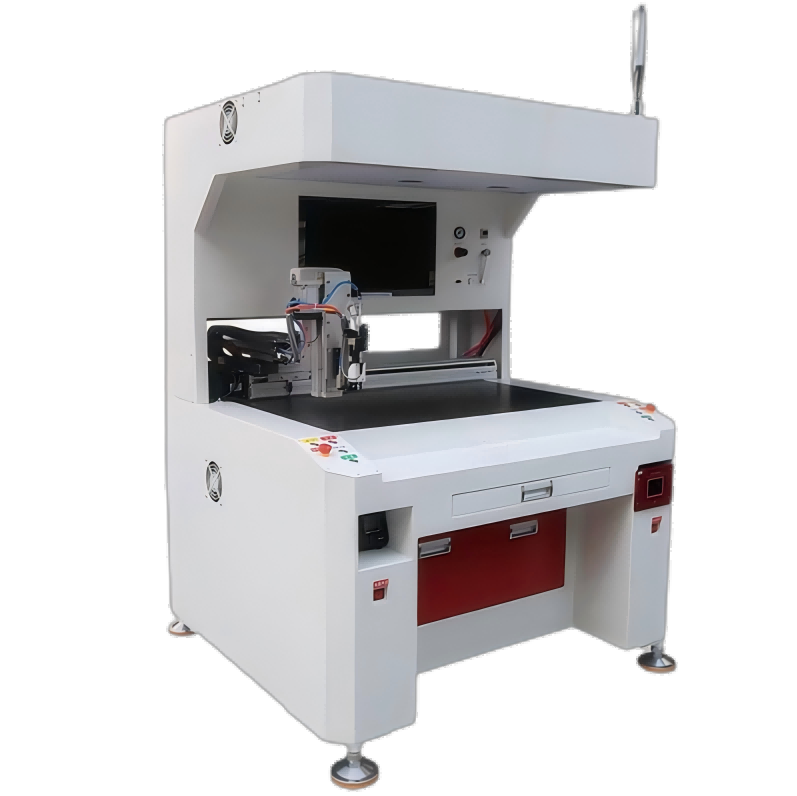

现代工业自动化生产中,视觉点胶机凭借其高精度与智能化的特点,成为众多行业点胶工艺的核心设备。JCX-QJ551全景视觉点胶机通过全景视觉系统与机械系统的深度融合,实现了从工件识别、定位到精准点胶的全流程自动化操作,其工作原理可从以下核心模块展开详细解析。

一、全景视觉识别系统工作原理

全景视觉识别系统是该点胶机的“核心大脑”,其工作原理基于图像采集与处理技术。设备采用360°全景拍摄自动识别体系,配备2400万像素的进口工业镜头,能够对工件进行全方位、高清晰度的图像采集。当工件进入工作区域后,工业镜头迅速捕捉工件的图像信息,形成分辨率极高的图像数据,确保能够精准捕捉到点胶位置和产品细节。

采集到的图像数据会传输至系统的图像处理模块,该模块内置高性能的图像识别算法。算法首先对图像进行预处理,包括降噪、增强对比度等操作,以提升图像质量。接着,通过边缘检测、特征提取等技术,从图像中识别出工件的轮廓、特征点等关键信息。由于采用了全景拍摄,系统能够从多个角度获取工件信息,这使得它能够快速适应多种复杂产品的识别需求,无论是形状不规则的工件还是具有复杂表面特征的产品,都能准确识别。

二、坐标定位与校准原理

在完成工件图像识别后,系统需要将图像信息转换为机械系统能够识别的坐标信息,这一过程涉及精准的坐标定位与校准。视觉系统通过预先设定的校准算法,对相机的内参(如焦距、畸变系数)和外参(如相机坐标系与机械坐标系的转换关系)进行精确计算和修正,建立起图像坐标系与机械坐标系之间的映射关系。

当系统识别出工件的特征点在图像坐标系中的位置后,会通过坐标转换算法,将这些位置信息转换为机械系统的运动坐标。为了确保定位精度,设备还采用了MEST-V系列CCD检测自动定位校正技术。该技术能够实时检测工件的实际位置与理论位置的偏差,并将偏差数据反馈给控制系统,控制系统据此对机械运动进行实时调整,从而实现高精度的定位,满足对点胶精度要求较高的生产工艺。

三、点胶执行系统工作原理

点胶执行系统是实现精准点胶的关键环节,其工作原理基于机械运动控制与流体控制的协同作用。在接收到控制系统发出的点胶指令后,点胶执行系统的机械部分会根据坐标定位信息,通过高精度的传动机构(如丝杆、导轨等)驱动点胶头移动到指定的点胶位置。

在点胶过程中,系统通过对流体压力、点胶时间等参数的精确控制,实现对出胶量的精准调节。由于设备具有模块化设计,点胶头部分可以根据不同的点胶需求进行更换和调整,确保在各种工况下都能实现稳定的点胶效果。同时,设备可配备多头同时作业,多个点胶头能够同时对多个工件或同一工件的多个部位进行点胶,大大提升了生产效率,满足大规模生产的需求。

四、控制系统工作原理

整个点胶机的运行由控制系统进行协调和管理,其工作原理体现了智能化与自动化的高度融合。控制系统采用触摸屏一体机作为人机交互界面,操作人员可以通过直观的界面输入点胶参数、设置工作模式等。

控制系统的核心是内置的PLC(可编程逻辑控制器)和专用的点胶控制软件。PLC负责协调各个硬件模块的运行,如控制工业镜头的拍摄、机械系统的运动、点胶执行系统的动作等。点胶控制软件则实现了对整个点胶过程的智能化管理,包括图像识别算法的运行、坐标转换的计算、点胶参数的优化等。

该软件具有简单易学的特点,方便操作人员快速上手。同时,软件还具备强大的数据处理和分析能力,能够实时监控点胶过程中的各项参数,并根据实际情况进行自动调整,确保点胶质量的一致性。此外,设备采用独立运作设计,不需要搭配外部电脑就可以单台运作,使用灵活方便,进一步提高了生产效率。

五、误差消除与稳定性保障原理

为了消除传统点胶方法中存在的问题,如胶点拉尾、滴胶针磨损等,该视觉点胶机采用了多种误差消除与稳定性保障技术。在机械结构方面,设备采用高碳钢烤漆工艺,具有抗腐蚀、耐刮花、耐用的特点,确保机械结构的稳定性。同时,主机箱采用独特的隔热保温设计,能够减少外界温度变化对设备运行的影响,节省能源资源。

在点胶过程中,设备采用自行稳定平衡张力控制技术,确保点胶过程中胶水的流动稳定,避免因张力变化导致的出胶量不稳定等问题。此外,非接触式的点胶方式(通过视觉定位实现精准点胶,避免针嘴与工件直接接触)有效消除了针嘴损坏以及由于基板弯曲和针嘴接触导致的工件报废等问题,大大提高了生产的可靠性和产品良率。

JCX-QJ551全景视觉点胶机通过全景视觉识别、精准坐标定位、高效点胶执行、智能控制以及多重稳定性保障等系统的协同工作,实现了高精度、高效率、高灵活性的点胶作业。其工作原理充分体现了现代工业自动化设备在视觉识别、机械控制、智能算法等方面的技术,为电子、汽车、半导体等众多行业的点胶工艺提供了可靠的解决方案。